Seleziona una lingua

Tutorial

Sezione 2 – Assemblare il primo kit (a cura di Michael Kelly)

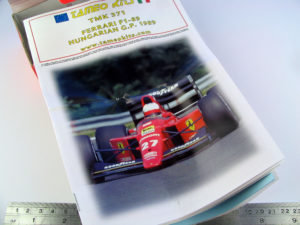

Questa sezione del manuale fornirà una guida, passo a passo, per l’assemblaggio di un modello Tameo Kits in scala 1/43. La Ferrari F1/89 ha partecipato al Gran premio di Ungheria 1989 (TMK371) ed è il modello che abbiamo scelto per questo manuale. Come descritto nella 1° sezione 1.1, questo manuale serve anche per altri tipo di modelli, dato che le tecniche di costruzione

e di assemblaggio descritte, possono essere usate per tutta la gamma dei kit della Tameo. Questo particolare modello è stato scelto perché contiene tutta una serie di miglioramenti, nuove tecniche di fusione innovative, ed essendo una macchina vincente ha un disegno storicamente significativo ed alcuni accessori aerodinamici altamente innovativi. Tutto ciò lo rende un eccellente progetto per chi, per la prima volta, si accinge a costruire un modello in scala 1/43.

Il modello TMK 371 è il modello, reso più moderno, di un kit che fu prodotto dalla Tameo Kits per la prima volta, quando la macchina originale partecipava alle competizioni di Formula 1. Il nuovo modello include nuove tecniche di fabbricazione, ha una serie di dettagli veramente eccellenti e data la precisione del disegno del modello, è semplice da assemblare. Come la maggior parte dei kits in scala 1/43, questo è un modello senza dettagli del motore, il che rende il suo assemblaggio molto più semplice. La versione della F1/89 che partecipò al Gran Premio del Brasile, fu il soggetto di un recente modello montato prodotto dalla Tameo Kits (TB004), il quale ha avuto un tale successo che tutta la serie prodotta è stata venduta in tempi molto brevi. Questo kit offre ai collezionisti l’opportunità di aggiungere questa variante alla loro collezione.

In conformità con la politica della Società e delle attuali leggi e norme, il modello in scala descritto in questo manuale non contiene alcuna decalcomania, logo o marchio di proprietà di produttori di tabacco. Qualora doveste desiderare qualsiasi ulteriore informazione o chiarificazione su questa politica, vi preghiamo di contattare direttamente la Tameo Kits.

2.1 Controllo del contenuto del kit

I kits della Tameo vengono forniti e impacchettati in modo ordinato all’interno di una scatola in cartoncino resistente.

2.1 Controllo del contenuto del kit

Un libretto di istruzioni a colori, con fotografie di riferimento,viene incluso in quasi tutti i Kits. Nei modelli più datati si inserivano semplicemente dei depliant con istruzioni illustrate.

2.1 Controllo del contenuto del kit

Data la dimensione ridotta della scala 1/43, le decals sono estremamente importanti e la Tameo Kits fornisce per quasi tutte le parti da decorare, delle decals di alta qualità, con colori accurati, stampa perfetta e quasi sempre un set di decals della parti in fibra di carbonio. Tutto ciò aggiunge eleganza alla apparenza esteriore del modello finito. Tutti i Kits, dal codice TMK 193 a quelli che

seguono, contengono anche due fogli di decals.

2.1 Controllo del contenuto del kit

I componenti vengono separati e raggruppati in piccoli sacchetti di plastica.

2.1 Controllo del contenuto del kit

Dopo aver aperto i sacchetti di plastica, tutti i componenti dovrebbero essere posizionati sul piano di lavoro e controllati per assicurarsi che non siano danneggiati o difettosi. Alcuni particolari avranno delle minime imperfezioni di stampaggio che comunque saranno facilmente aggiustate durante l’assemblaggio (come indicato nel manuale). La Tameo dispone di un sistema di controllo di qualità molto efficiente ed è estremamente raro che dei componenti siano mancanti od imperfetti. In qualsiasi caso, se ciò dovesse succedere, rivolgetevi al vostro fornitore e la parte in questione vi sarà sostituita.

Le parti più piccole come gli assali, le viti o bulloni, devono rimanere nel loro sacchetto di plastica sino al loro uso per evitare che si smarriscano.

2.1 Controllo del contenuto del kit

Prima di iniziare la costruzione del modello, leggere dettagliatamente il manuale di istruzioni. Ciò identificherà per voi la corretta sequenza delle operazioni di assemblaggio. Il modellista dovrà considerare quali parti devono essere assemblate prima o dopo la verniciatura e calcolare il tempo necessario per il lavoro di preparazione. Queste fasi di lavoro possono variare secondo il tipo di modello, ma in linea generale è necessario raggruppare tutti i componenti del medesimo colore. Ciò renderà l’operazione di verniciatura più semplice e facile. Una ulteriore fase è quella di raggruppare quelle parti che necessitano l’applicazione delle decalcomanie. Questo perché le decalcomanie aderiscono molto meglio a superfici lucide, e perciò, i componenti sui quali è necessario fissarle, dovranno essere

verniciati con una vernice lucida e susseguentemente spruzzati con un prodotto trasparente; questo in caso sia necessario ottenere una finitura semi lucida o semi opaca. Le relative fasi operative di questo manuale metteranno in risalto le aree da considerare.

2.2 Preparazione dei componenti in metallo

Quando le precedenti operazioni di preparazione sono terminate, è il momento di iniziare. Il primo passo è quello di ripulire e ritoccare le parti di metallo uscite dagli stampi e prepararle per l’operazione di verniciatura. Lo stampaggio di questi componenti è di alta qualità, ma come può succedere in qualsiasi operazione di questo tipo, possono esserci delle leggere imperfezioni e qualche bava residua.

2.2 Preparazione dei componenti in metallo

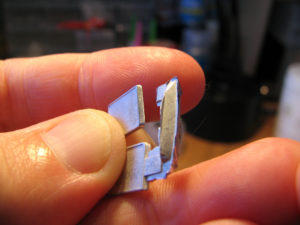

I piccoli componenti in metallo bianco sono sovente stampati con il sistema chiamato “ad albero”, in modo da migliorare l’efficienza dell’operazione di stampaggio. Queste parti devono perciò essere separate e ripulite prima di iniziare la verniciatura. Studiate attentamente le relative istruzioni, così da capire quali parti sono disegnate per essere unite una all’altra. A volte una minuta parte di un componente può essere un punto importante per una unione con un altro componente, e non un residuo del processo di stampaggio.

2.2 Preparazione dei componenti in metallo

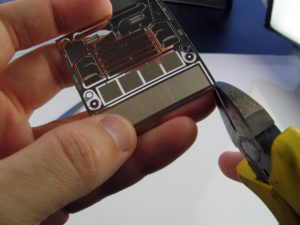

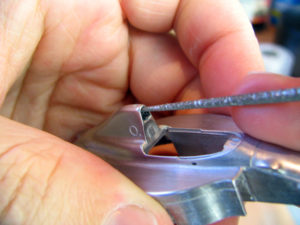

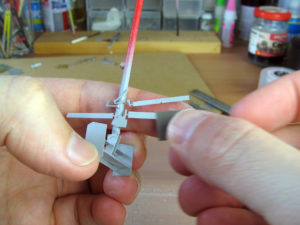

I componenti vengono separati dall’ albero di supporto usando un tronchesino da taglio. Bisogna fare molta attenzione a non danneggiare il componente stesso. Se avete qualche dubbio è sempre meglio lasciare più materiale sul componente e, se necessario, limare il materiale eccedente piuttosto di dover riparare in un secondo tempo il pezzo danneggiato.

2.2 Preparazione dei componenti in metallo

Per rimuovere qualsiasi parte eccedente, usare una lima a taglio ruvido.

2.2 Preparazione dei componenti in metallo

Per terminare l’operazione e rendere il componente liscio, usare un lima a taglio fino e della carta vetrata fine.

2.2 Preparazione dei componenti in metallo

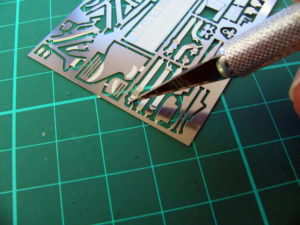

Come alternativa, per eliminare piccole imperfezioni e bave di stampaggio, si può usare un coltello da modellismo. Questa operazione si può eseguire molto facilmente facendo strisciare la lama del coltello sulla superficie di metallo. L’uso di carta vetrata di vari tipi, è anche molto utile in questo processo, specialmente per aree del componente dove è molto difficile usare una lima.Le parti dell’albero rimanenti dopo che i componenti sono stati tagliati e rimossi, sono particolarmente utili per migliorare la tecnica della rimozione, levigatura e lucidatura dei pezzi.

2.2 Preparazione dei componenti in metallo

La foto sotto illustra i componenti ripuliti del radiatore montati all’interno della carrozzeria della macchina.

2.2 Preparazione dei componenti in metallo

Alcuni componenti in metallo possono avere sulla loro superficie delle minute imperfezioni/buchi/fessure/ dovute al processo di fusione. Se queste imperfezioni sono significanti, la zona affettata dovrà essere ricoperta con del riempitivo speciale; invece, nel caso in cui le imperfezioni risultino veramente minime, è più semplice usare un riempitivo per la superficie dopo che la prima mano di vernice di fondo è stata applicata.

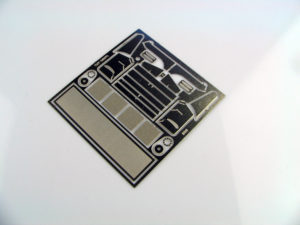

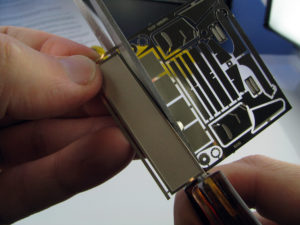

2.3 Componenti in fotoincisione

Come specificato al punto 2.2 per i componenti prodotti col sistema a fusione, anche i componenti prodotti con il sistema di fotoincisione, necessitano di tecniche specifiche che assicurino loro una finitura perfetta.

2.3 Componenti in fotoincisione

La maggior parte dei componenti fotoincisi, sono prodotti usando un processo di incisione a due fasi chimiche. Ciò permette dettagli incisi sulla metà dello spessore del lamierino ed altri componenti incisi su tutto le spessore del lamierino. Questo processo fa si che le linee di piegatura che altri dettagli possano essere incisi solo sulla superficie dei componenti stessi.

2.3 Componenti in fotoincisione

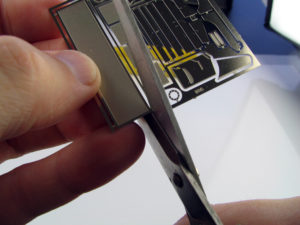

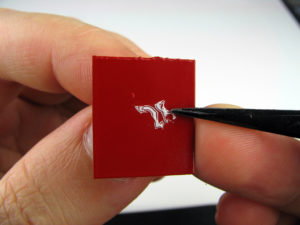

Le forbici sono gli attrezzi migliori per staccare le parti fotoinciose dalla cornice che li tiene uniti. Dopo un loro uso prolungato, questo processo renderà le lame della forbice meno affilate; è quindi consigliabile usare un paio di forbici solamente per questo lavoro e non per altri. Iniziare l’operazione tagliando la cornice che circonda i componenti, usando dei tronchesini da taglio. Ciò renderà più facile l’operazione di taglio dei punti interni con le forbici.

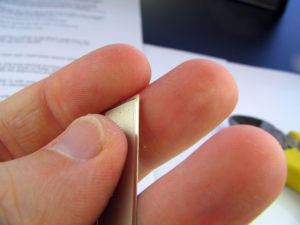

2.3 Componenti in fotoincisione

Per una persona che usa la mano destra, i componenti sono molto più facili da tagliare, tenendo il componente stesso con la mano sinistra e tagliando i contorni con la mano destra. Le forbici devono essere pressate contro la parte da tagliare (come si può vedere dalla fotografia a lato) e le parti in eccesso, recise.

2.3 Componenti in fotoincisione.

Per prevenire la possibilità che la pressione delle forbici sul pezzo da tagliare possa storcere o arricciare la parte stessa, è consigliabile tenere il pezzo da tagliare in una posizione parallela alla parte inferiore delle forbici (vedere foto a lato). In qualsiasi caso però, si consiglia ai modellisti principianti, di fare inizialmente della pratica operando il taglio dove il componente e la parte di materiale che divide i vari componenti si incontrano. Solo in un secondo tempo, e quando il modellista avrà acquistato una certa pratica, si potrà effettuare il taglio direttamente sul lato del componente stesso.

2.3 Componenti in fotoincisione

Effettuando l’operazione del taglio dei componenti in senso anti-orario, il componente viene progressivamente staccato dal materiale che lo unisce. In alcuni casi, il materiale che unisce le varie sezioni deve essere reciso con le pinze da taglio, così da lasciare più spazio per l’operazione di taglio dei componenti.

2.3 Componenti in fotoincisione

Nei casi in cui sia veramente difficile raggiungere facilmente il punto di taglio/separazione, il componente deve essere staccato mediante l’uso di un coltello e rifinito in un secondo tempo usando le forbici.

2.3 Componenti in fotoincisione

Con la pratica, le forbici lasceranno un taglio netto e pulito, ma esisterà sempre una minima differenza, tra la zona dove il componente era attaccato al materiale di unione, e le zone circostanti.

2.3 Componenti in fotoincisione

Queste parti possono essere facilmente levigate e lucidate.

2.3 Componenti in fotoincisione

Per particolari minuti, o per quelli che devono essere verniciati in un unico colore, può essere preferibile lasciare attaccato al componente stesso una piccola sezione di materiale di supporto. Questa sezione potrà essere usata come impugnatura durante l’operazione di verniciatura. Questo pezzo di metallo sarà sempre più solido e duraturo che attaccare con colla il componente ad una qualsiasi bacchetta di plastica o filo di ferro.

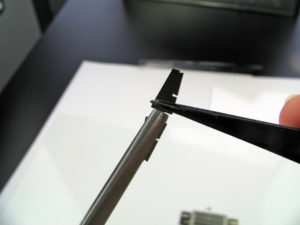

2.3 Componenti in fotoincisione

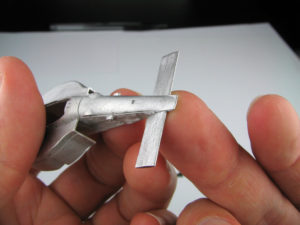

Alcune parti in fotoincisione dovranno essere piegate prima del loro uso. Se è necessario ottenere una piega ad angolo retto, il componente verrà fornito con una incisione lineare sulla superficie da piegare. Queste linee incise creano un naturale punto di debolezza nel materiale ed in questo modo la piegatura avviene esattamente nel punto desiderato. Comunque, per assicurarsi che la piegatura avvenga anche nell’area circostante e non solo sulla linea incisa, la cosa migliore è quella di tenere con forza il componente stesso il più vicino possibile al punto di piegatura e di applicare una pressione uniforme su tutta la lunghezza della piegatura stessa.

2.3 Componenti in fotoincisione.

Questa operazione può essere eseguita tramite l’uso di pinzette.

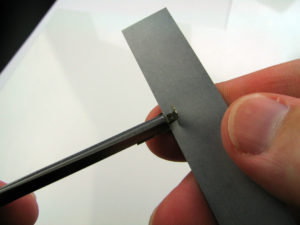

2.3 Componenti in fotoincisione

……o pinzette e un righello per piegature di una lunghezza maggiore.

2.3 Componenti in fotoincisione

Per una piegatura di lunghezza molto estesa, può essere necessario operare sia con l’uso di due righelli (vedi foto a lato) o mediante l’uso di un attrezzo specificamente disegnato per l’uso. Lo scopo è di applicare la pressione di piega direttamente e uniformemente su tutta la linea di piegatura, per assicurarsi che le parti circostanti rimangano ben squadrate e piane. Questi tipi di piegature sono raramente necessarie per i kit standard, ma in questo caso abbiamo usato un componente del modello Tameo Kits Lotys 56B super kit, così da poter dare una dimostrazione della tecnica necessaria da usare per queste operazioni.

2.3 Componenti in fotoincisione.

Se il componente prodotto con fotoincisione deve essere curvato, può essere di aiuto, curvare il componente tendendolo appoggiato contro un oggetto che abbia una curvatura del medesimo raggio del pezzo da curvare. Ciò potrebbe essere un lattina rotonda un manico rotondo o per una curva piccola, una punta da trapano. Per la dimostrazione, nella foto a lato, abbiamo usato un componente del modello Tameo Kits F1/87 (TMK376).

2.4 Test di montaggio dei componenti in metallo.

I due componenti più grandi, nella maggior parte dei modelli Tameo, sono la carrozzeria e il fondo del modello.

2.4 Test di montaggio dei componenti in metallo.

Ottenere che le parti si adattino e combacino è estremamente importante, per assicurarsi che il modello finito si adatti perfettamente sulle quattro ruote e anche per evitare che ci siano delle linee o aperture troppo visibili tra le varie parti.

2.4 Test di montaggio dei componenti in metallo.

Ogni giuntura dello stampo tra il fondo del modello e la parte superiore della carrozzeria, deve essere rifinita con una lima, levigandola e lucidandola, in modo da assicurare che le partisi adattino perfettamente.

2.4. Test di montaggio dei componenti in metallo

Anche tutte le altre parti e sezioni del fondo del modello devono essere limatee levigate con carta vetrata, per ottenere una perfetta unione delle parti. Durante questa operazione, procedete a fare delle continue prove per assicurarvi che non solo tutte le parti si adattino bene, ma che durante la limatura non togliate troppo materiale dal pezzo stesso.

2.4. Test di montaggio dei componenti in metallo

Dopo la rimozione della sbavatura, le parti dovrebbero adattarsi perfettamente una con l’altra. Ogni non allineamento delle parti dovrebbe a questo punto risultare evidente. Correggere la situazione immediatamente

levigando ulteriormente la parte in questione fino a raggiungere un adattamento perfetto.

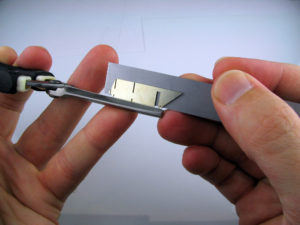

2.4. Test di montaggio dei componenti in metallo.

Per permettere una tenuta forte e sicura tra la carrozzeria e il fondo del modello, la Tameo Kits fornisce un set di viti autofilettanti che servono ad assicurare una adesione perfetta delle parti. Dato che l’inserimento delle viti necessita una certa pressione, consigliamo di perforare i pezzi e di inserire e togliere le viti alcune volte prima dell’operazione di verniciatura; ciò sarà di aiuto quando le viti saranno fissate definitivamente dopo l’assemblaggio. Lubrificare la filettatura delle viti può essere di aiuto quando si effettua la prima operazione di avvitatura.

2.4. Test di montaggio dei componenti in metallo.

Durante l’operazione di avvitatura per unire la carrozzeria e il fondo del modello, ci si può rendere conto che il fondo si è leggermente curvato edeformato. Ciò può essere avvenuto durante il trasporto o semplicemente maneggiando il pezzo. Dato che il metallo è abbastanza flessibile è possibile piegarlo leggermente in modo tale da allinearlo correttamente alla carrozzeria. Il fondo del modello deve unirsi alla carrozzeria in modo tale da permettere che l’area dove si applicano le viti sia l’ultima da ritoccare. Ciò perché in questo modo, quando le viti sono avvitate, le due parti si uniscano perfettamente. Dopo che la carrozzeria e il fondo sono unite, qualsiasi imperfezione o non allineamento delle parti può essere facilmente levigata, in modo che tutti i pezzi siano perfettamente allineati prima di iniziare l’operazione di verniciatura.

2.4. Test di montaggio dei componenti in metallo.

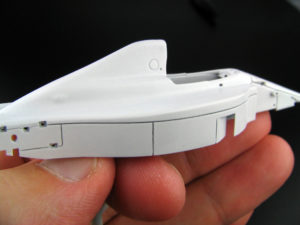

Durante questa fase di assemblaggio, un certo numero di prove di montaggio vengono effettuate con altre parti sul corpo della macchina. Il posto di guida del pilota e gli alettoni anteriori (come si può vedere nella foto a lato) vengono controllati per assicurarsi che siano montati perfettamente all’interno della carrozzeria. A questo punto però, prima di effettuare la parte finale dell’assemblaggio, tutte le parti dovrebbero essere leggermente allentate per permettere l’operazione di verniciatura e il fissaggio delle decalcomanie.

2.4 Test di montaggio dei componenti in metallo.

Un processo molto simile viene eseguito anche per le parti riguardanti il sistema della trasmissione e del cambio.

2.5 Assottigliare le componenti

Per la loro stessa natura, le automobili da corsa includono un numero elevato di parti molto sottili e leggere con angoli e fili molto acuti ed affilati. Il saper replicare queste parti in miniatura è una parte molto importante della costruzione e assemblaggio di un modello accurato; ciò può risultare però in una sfida molto ardua per quello che riguarda i modelli in scala ridotta. Un componente di uno spessore di2/3 mm sulle macchine vere

si trasforma in uno spessore di meno di 01.mm in un kit in scala 1/43. I progettisti della Tameo Kits cercano di creare questi minuti componenti il più accuratamente possibile; nondimeno, per permettere al metallo bianco di fluire liberamente nello stampo e assicurare in questo modo una qualità consistente di fusione, le parti vengono disegnate con lo spessore leggermente più grande. Queste parti dei kits hanno una apparenza molto convincente, ma allo stesso tempo, ridurre il loro spessore in alcune parti, può essere un esercizio molto soddisfacente.

2.5 Assottigliare le componenti

Nel modello F1/89, le parti in cui i bordi della carrozzeria sono più visibili, si trovano nella parte posteriore della macchina. Sulla macchina originale, queste sezioni erano prodotte in fibre di carbonio e non avevano normalmente uno spessore di più di un paio di millimetri. Per replicare accuratamente le stesse parti del kit in miniatura, sarà necessario ridurre il loro spessore levigandole. Benché questa operazione potrà prendere molto tempo, il risultato sarà certamente molto soddisfacente. Le fasi di preparazione indicate nella sezione 2.6 sono totalmente facoltative. Come principiante, il modellista potrà desiderare di procedere direttamente alla operazione di verniciatura, ma nondimeno, le indicazioni e dimostrazioni fornite garantiscono la completezza dell’assemblaggio. Come primo passo, la parte finale del componente viene limata leggermente per far quadrare la parte finale del pezzo stesso, affilandone il filo e rendendo lo spessore reale della parte, più chiaro e facile da vedere.

2.5 Assottigliare le componenti

Per poter rispettare le dimensioni e forma del modello, le parti devono sempre essere smussate o levigate nella parte interna del pezzo. Una lima a grana grossa può essere usata per eliminare velocemente la parte di spessore desiderata. E’ importante lavorare sempre tendendo la lima in una posizione parallela e allineata con il pezzo da limare. E’ essenziale controllare regolarmente lo spessore del filo di metallo per assicurarsi che la limatura sia effettuata in modo piatto e uniforme; assicurarsi anche che non venga limato troppo materiale, dato che l’obiettivo è di ridurre lo spessore di circa 50%-70%, così da migliorare l’aspetto del pezzo stesso, senza comprometterne in modo troppo significativo la robustezza.

2.5 Assottigliare le componenti

Come alternativa (per rimuovere velocemente i vari pezzi del kit), è anche possibile usare un attrezzo “Dremel” o un altro simile attrezzo da taglio. Allo stesso tempo, data la fragilità del metallo, noi consigliamo l’uso di questi attrezzi solo ad esperti modellisti, perché è necessario fare molta attenzione durante il loro uso. Indumenti protettivi devono sempre essere indossati quando si usano degli attrezzi elettrici.

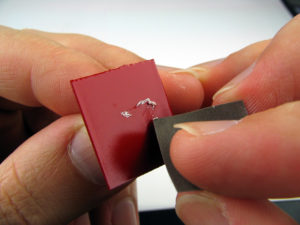

2.5 Assottigliare le componenti

Quando il processo di limatura e levigatura è terminato, è possibile affinare ulteriormente il pezzo usando un coltello da modellismo o una lametta a denti finissimi. Come indicato in precedenza, ricordarsi di rimuovere gli strati di lamina uno ad uno, molto leggermente e attentamente e di controllare a intervalli regolari lo spessore del pezzo stesso. Il metallo prodotto da fusione, manterrà il filo del pezzo molto affilato, ma se si riduce troppo il suo spessore, il metallo diventerà più morbido. Prima di iniziare questa operazione, è consigliabile fare della pratica su qualche pezzodi ricambio dell’ “albero”, per guadagnare in questo modo fiducia e conoscenza sul comportamento del materiale.

2.5 Assottigliare le componenti

Quando il pezzo ha raggiunto quasi lo spessore desiderato, qualsiasi minima variazione potrà essere effettuata mediante l’uso di carta vetrata. Una paglietta d’acciaio può essere usata per dare gli ultimi ritocchi alle estremità e al filo della parte in questione, unitamente ad assicurarsi che la superficie sia pronta per essere verniciata. La foto a lato è un perfetto esempio del risultato conseguito con il procedimento descritto qui sopra. La parte in questione è un esempio del lavoro svolto sulla parte sinistra del pezzo (dove si può chiaramente vedere lo spessore finale ottenuto), mentre sulla parte destra si può vedere lo spessore iniziale esistente, prima di iniziare l’operazione di limatura e levigatura.

2.5 Assottigliare le componenti

Spostando l’attenzione sulla parte destra del componente, l’operazione iniziale di limatura si può effettuare mediante l’uso di una lima a grana grossa.

2.5 Assottigliare le componenti

Dopo aver terminato l’operazione di limatura con una limetta a grana piccola e di levigatura usando della carta vetrata, il pezzo è pronto per iniziare l’operazione di verniciatura.

2.5 Assottigliare le componenti

Un altro componente del modello che può essere modificato dal modellista è la presa d’aria del cofano motore. Questa parte del kit, è stata prodotta con il processo di stampi a fusione, lasciando una cavità che rappresenta l’apertura della presa aria e una decal di colore nero che dà all’apertura una impressione di profondità.

2.5 Assottigliare le componenti

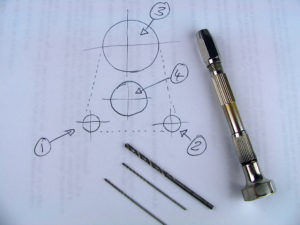

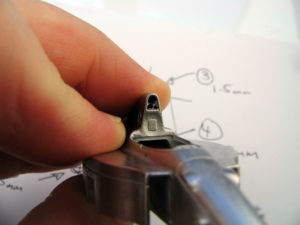

Per iniziare la descrizione di questo sezione del modello in modo facile, consigliamo l’uso di un trapano e di varie misure di punte da trapano. Le estremità e orli dell’apertura sono perforati inizialmente per definire i confini dell’area dell’apertura stessa. Il diagramma nella foto a lato indica l’approccio da usare, con i numeri che indicano la sequenza nell’ordine in cui i fori devono essere effettuati. Le misure delle punte da trapano cambiano per

ogni macchina, ma per questo modello, i fori nella parte inferiore sono stati perforati con punte da 0.6mm e quelli nella parte superiore con punte fino a 1.5mm.

2.5 Assottigliare le componenti

Tenendo saldamente il modello in mano, effettuare la perforazione dei vari fori usando il trapano. E’ molto importante assicurarsi che i fori vengano praticati esattamente in una linea retta per evitare che la punta da trapano vada a perforare anche le parti esterne del modello stesso. In relazione alla forma della macchina, cercare di praticare dei fori di una profondità di circa 8/10mm.

2.5 Assottigliare le componenti

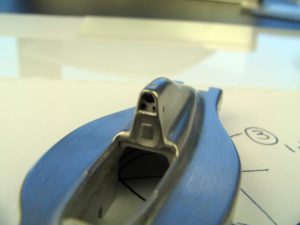

La foto sotto illustra il particolare del modello dopo che i primi tre fori sono stati praticati.

2.5 Assottigliare le componenti

La foto a lato illustra la presa d’aria, dopo che tutti i fori sono stati praticati.

2.5 Assottigliare le componenti

Per effettuare la congiunzione di tutti i fori e completare l’operazione dell’apertura/cavità, usare una combinazione di varie punte da trapano, una lima e un coltellino da modellismo.

2.5 Assottigliare le componenti

Quando l’operazione per terminare l’apertura è quasi completata, usare della carta vetrata, un coltellino e una paglietta di acciaio per rifinire le estremità del modello. Dopo aver effettuato l’operazione di verniciatura, la cavità può essere verniciata con una vernice nera opaca, per dare ancora di più l’impressione di profondità delle cavità.

2.5 Assottigliare le componenti

Una parte della carrozzeria del modello, sulla quale è visibile una estremità della fibra di carbonio, è il deflettore di aria calda proveniente dai radiatori.

2.5 Assottigliare le componenti

Seguendo la tecnica descritta in precedenza, le parti interne di queste sezioni, sono raschiate e lisciate con un coltellino, levigate con carta vetrata e lucidate con una paglietta di acciaio.

2.5 Assottigliare le componenti

Una volta terminata questa operazione, il deflettore aria dovrebbe essere quasi dello spessore desiderato. Operazioni più estese e dettagliate, di assottigliamento e affinamento delle parti e delle tecniche per aprire le condotte d’aria NACA de altre aperture, saranno descritte più avanti, in altre sezioni.

2.6 Alettoni posteriori.

Una caratteristica speciale altamente visibile delle macchine di Formula 1 dagli anni 60, sono i grandi alettoni che vengono montati sulle monoposto. Poiché le regole che influenzano i progetti e il disegno delle macchine si sono molto evolute e le dimensioni generali degli alettoni sono state ridotte, la costruzione di questi viene effettuata mediante l’uso di alette molto sottili e dettagliate.

2.6 Alettoni posteriori.

Il processo di produzione degli alettoni in fotoincisione, fornisce un perfetto metodo per rappresentare gli elementi multipli della struttura degli alettoni; ciò rappresenta però anche una vera sfida per l’operazione di assemblaggio, data l’importanza di poter mantenere tutte le parti in posizione perfettamente allineate e squadrate.

2.6 Alettoni posteriori.

Le paratie degli alettoni posteriori includono delle tacche stampate in fotoincisione nelle quali si dovranno inserire tutti i pezzi da aggiungere per completare il relativo assemblaggio. Per assemblare gli alettoni, uno degli elementi dovrebbe essere fermamente fissato ad ambedue le paratie mentre gli altri pezzi devono essere inseriti nelle apposite tacche e incollati. Per rendere più facile, l’operazione di fissare le decalcomanie, i relativi elementi che possono essere inseriti nelle tacche verranno verniciati prima di essere assemblati. Controllare le tacche all’interno delle paratie e usarle come guida per decidere quali elementi possono essere inseriti dopo che gli stessi sono stati verniciati. La parte superiore delle estremità dei vari elementi stampati in fotoincisioni, possono essere leggermente limate, per ottenere in questo modello estremità arrotondate nel loro interno e il loro profilo leggermente arrotondato sulla parte posteriore. Ciò però non è un effetto espressamente richiesto. Alcune linguette di materiale della cornice delle fotoincisioni possono rimanere attaccate agli elementi; ciò permette di incollarle ad un supporto da usare per l’operazione di verniciatura.

2.6 Alettoni posteriori.

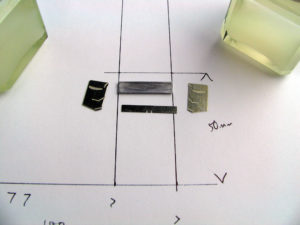

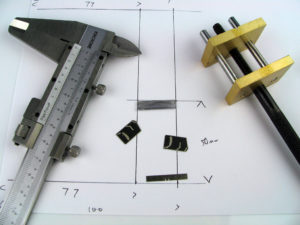

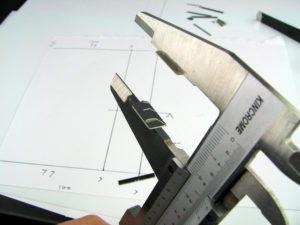

Mantenere le paratie in una posizione allineata e squadrata è forse la sfida più grande da affrontare quando si assembla un alettone posteriore. L’approccio più semplice è quello di disegnare su un foglio di carta due linee parallele. Assicuratevi che tutte le linee siano parallele con i bordi del foglio di carta per essere certi che il tutto sia perfettamente squadrato, dopodiché la parte principale del componente e le paratie possono essere incollate e sistemate con cura sulla dima.

2.6 Alettoni posteriori.

Le paratie possono essere tenute in una posizione verticale mediante l’uso di qualsiasi oggetto solido, mentre gli elementi degli alettoni sono sistemati sulla loro posizione. Quanto tutto è in posizione perfettamente parallela e squadrata, gli alettoni possono essere incollati usando della super colla.

2.6 Alettoni posteriori.

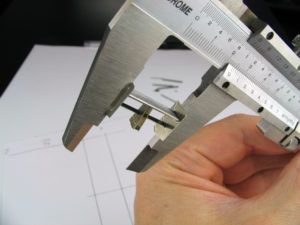

Una alternativa può essere quella di unire le due paratie insieme e di attaccarle ad un supporto che permetta di suddividerle in una posizione parallela. Un calibro può essere usato per eseguire questa operazione o se necessario, un distributore di modelli Tameo chiamato ‘Little Cars’, offre un attrezzodisegnato specialmente per questo uso, e che funziona con il medesimo principio.

2.6 Alettoni posteriori.

Usando questo approccio, abbiamo la certezza che le paratie saranno perfettamente allineate. Un adesivo, o una colla per legno (in questo caso “un maschera liquida adesiva ”) viene usato per fissare vari elementi nella loro posizione. Questo tipo di colla viene usata perché fornisce un basso livello di adesione e rende più facile rimuovere il tutto in un secondo tempo. E’ importante considerare con attenzione quali elementi debbano essere inseriti in modo che quando il calibro viene usato per unire le due basi, questo possa premere in modo parallelo lunga tutta la loro superficie. Una volta in cui la maschera adesiva liquida è essiccata, si separano le due paratie.

2.6 Alettoni posteriori.

Cercare di montare più di un pezzo usando questo metodo può essere difficile. Se questo è il primo modello che voi assemblate vi raccomandiamo di concentravi particolarmente sui pezzi in metallo bianco più grandi. Tenere l’alettone in un modo tale che il pezzo in metallo bianco sia in una posizione perfettamente verticale. Sistematelo nella tacca situata sulla base inferiore e poi unire i due pezzi molto leggermente fino a che non raggiungano la base superiore. Aggiustare l’allineamento in modo che sia parallelo alla intaccatura stampata sulla fotoincisione e situata sull’elemento superiore, dopodiché pressare le due basi fermamente una contro l’altra. La combinazione della intaccatura e della frizione dovrebbe mantenere al suo posto, pronta per essere incollata, la parte stampata in metallo bianco.

2.6 Alettoni posteriori.

Con le paratie pressate sugli elementi, un filo di super colla versato sulla relativa giuntura darà al tutto una perfetta tenuta e solidità. Una colla a due componenti permetterà una tenuta ancora più solida, ma dato che questa colla è più densa, è necessario che sia spalmata sulle basi prima che i relativi elementi vengano inseriti nelle tacche e pressati l’uno contro l’altro. In questo caso è consigliabile incollare prima un elemento (il pezzo stampato in fusione) dopodiché assicurarsi che tutti gli altri elementi siano perfettamente allineati. Controllare questa operazione da tutti gli angoli, e quando siete certi che tutto è a posto, procedere ad incollare la seconda parte.

2.6 Alettoni posteriori.

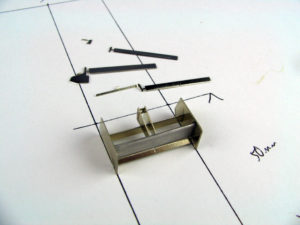

Quando la struttura di base è montata nella corretta posizione si può procedere ad assemblare altri elementi sull’alettone. Dato che tutti i deflettori possono essere sistemati nelle relative tacche dopo la verniciatura, l’unica parte da aggiungere è il supporto piegato dell’alettone. La parte superiore di questo elemento, è stata sistemata sul fondo dell’elemento di metallo stampato in fusione e poi sospinta nella sua posizione. E’ necessario

flettere leggermente la parte orizzontale dell’elemento stampato in fotoincisione in modo da farlo scattare nella sua tacca. Con i più recenti modelli della Tameo Kits, l’adattamento dei particolari è così preciso che l’operazione di incollatura non è quasi necessaria; in qualsiasi modo un filo di super colla sulle giuntura può sempre dare maggiore sicurezza.

2.6 Alettoni posteriori.

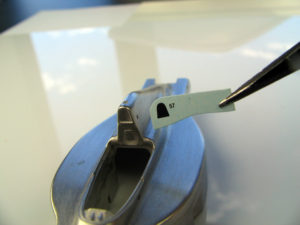

Quando le parti principali sono state sistemate, la maschera liquida adesiva può essere staccata con delle pinzette e l’alettone può essere rimosso. Una delle caratteristiche dei nuovi modelli Tameo, è l’inserimento dell’elemento intermedio dell’alettone attraverso una delle paratie laterali. Nei modelli del passato, questo elemento scorreva all’interno delle parti posteriori proprio come gli altri elementi. Questo nuovo approccio fa si ché l’interno della base, quando l’operazione è terminata, non dia l’impressione di essere una pista per automobiline elettriche. Questo ultimo elemento è stato aggiunto in modo che, ogni interstizio o buchetto vicino alle tacche di montaggio sulle basi possa essere riempito usando sia della super colla che un filler, e che poi venga susseguentemente levigato con la carta vetrata prima della verniciatura.

2.6 – Alettoni posteriori.

La struttura assemblata degli alettoni, così come gli elementi che devono essere aggiunti dopo la verniciatura, vengono attaccati ad una corta sezione di un supporto di plastica con una piccola goccia di super colla. Ciò produce una giuntura forte e allo stesso tempo fragile, che permette di spezzarsi facilmente dopo la verniciatura. La verniciatura e la decorazione di queste parti verrà descritto nella Sezione 2.15.

2.6 – Alettoni anteriori.

Per quello che riguarda gli alettoni anteriori, è molto importante assicurarsi che questi siano attaccati alla scocca, in modo netto e perfettamente allineati e squadrati. Iniziando con l’elemento principale stampato in fusione,

la parte inferiore del musetto deve essere limata sino a che si ottenga un perfetto adattamento tra queste parti. Controllare che gli alettoni siano perfettamente allineati e squadrati è importantissimo, dato che sarebbe veramente difficile rettificare l’adattamento dei vari elementi dopo aver effettuato le operazioni di verniciatura e diapplicazione delle decals.

2.6 – Alettoni anteriori.

Se l’adattamento iniziale è perfetto, l’assemblaggio dei rimanenti elementi dell’alettone anteriore sarà simile all’assemblaggio dell’alettone posteriore. Le parti sono state limate e levigate con carta vetrata, per rimuovere qualsiasi bava di fusione e per arrotondare leggermente la parte anteriore degli elementi dell’alettone, stampati in fotoincisione. Le paratie sono state allineate e squadrate mediante l’uso di calibri, mentre gli elementi principali vengono incollati nelle loro posizioni.

2.6 – Alettoni anteriori.

La parte superiore dell’alettone anteriore deve essere stretta tra la carrozzeria verniciata e le basi; ciò nonostante l’elemento superiore include una piccola linguetta di materiale che può essere incollata alla parte principale stampata in metallo dell’alettone anteriore stesso. Questi elementi sono stati aggiunti, così da poter attaccare l’alettone anteriore completo ad un supporto plastico, in modo da poter effettuare l’operazione di verniciatura.

2.7 Componenti dell’abitacolo.

In un kit della Tameo l’abitacolo viene rappresentato mediante l’uso di una gamma di parti che richiedono una preparazione separata prima che venga montato nella carrozzeria. I pezzi di metallo stampati in fusione e quelli stampati in fotoincisione devono essere ripuliti e preparati, come descritto nelle sezioni 2.2 e 2.3.

2.7 Componenti dell’abitacolo.

Un componente che richiede una attenzione speciale, sono le cinture di sicurezza. Queste vengono stampate in fotoincisione e devono essere curvate prima di essere verniciate. Per iniziare, le sezioni inferiori delle cinture, devono essere attorcigliate intorno ad un barra rotonda di metallo, della misura adeguata (in questo caso il manico di un coltello). Se si ritiene necessario, si possono usare delle pinzette per forzare una curvatura sulla parte più spessa della cintura.

2.7 Componenti dell’abitacolo.

Controllando in continuazione la loro posizione sul sedile, le cinture possano essere, se necessario, piegate ulteriormente mediante l’uso di pinzette o a mano in modo che si adattino perfettamente alla forma del sedile.

Quando la lunghezza delle cinture viene determinata, una piegatura netta deve essere effettuata in linea con la parte superiore del sedile. La parte superiore delle cinture deve essere fissata sul pannello stampato in fotoincisione, che si trova dietro la parte superiore del sedile. Questi elementi devono essere controllati, assicurandosi che tutto sia perfetto prima di iniziare l’operazione di verniciatura.

2.7 Componenti dell’abitacolo.

Le cinture inferiori possono essere fissate nello stesso modo di quelle normali. Sono piegate in modo tale che si allineino perfettamente con i fori presenti sul sedile, ma allo stesso tempo permettono che le cinture, dopo la verniciatura, vengano facilmente fissate.

2.7 Componenti dell’abitacolo.

Quando i vari elementi sono stati preparati, questi possono essere montati su dei supporti di plastica raggruppati nei diversi colori, pronti per iniziare l’operazione di verniciatura.

2.7 Componenti dell’abitacolo.

Dato che le decals devono essere applicate su un certo numero di elementi, questi vengono verniciati con vernici lucide, il che permette alle stesse di incollarsi perfettamente. Una volta che tutti i logo, marchi, ecc. sono stati

applicati, il fissaggio dei vari elementi viene completata con uno strato di vernice lucida, semi lucida o trasparente.

2.7 – Componenti dell’abitacolo.

Dato che le cinture di sicurezza sono stampate in fotoincisione su un metallo argentato, le fibbie in rilievo possono essere riprodotte tramite l’uso di vernice o raschiando con un coltello la vernice. Consultando le indicazioni

nelle istruzioni per l’assemblaggio di questo kit, sembra che le fibbie ed altri accessori siano prodotte con un metallo di un colore molto più scuro.Il Tamiya X10 (canna di fucile) è stato usato per riprodurle in questo caso.

2.7 – Componenti dell’abitacolo.

Una caratteristica veramente unica nel disegno di molte Ferrari (incluso la F1/89) è l’uso di pelle scamosciata per il sedile. Il colore più abbinabile in questo caso è il Tamita XF57 “Buff” (come si può vedere qui a lato) ma, sperimentando con diverse vernici si può trovare un tipo di colore di ancora migliore.

2.7 – Componenti dell’abitacolo.

Per questa operazione, è preferibile usare uno smalto Humbrol, dato che è possibile estrarre il pigmento denso dal fondo del barattolo di vernice e ottenere in questo modo, una finitura opaca che concede un tempo ragionevole prima che la vernicesi asciughi . Usare il prodotto Humbrol n°148 come base, aggiungendo una piccola quantità di n°110 e n°62. E’ consigliabile, per applicare i vari differenti colori sull’esistente colore di base, l’uso di un vecchio pennello indurito.

2.7 – Componenti dell’abitacolo.

Durante il tempo in cui la vernice inizia ad essiccarsi, le setole dei pennelli incominciano a indurirsi, quindi passare il pennello sulla vernice che si sta asciugando. Questo non solo crea una leggera trama ma serve anche a fare si che differenti colori si mescolinotra di loro. Se il contrasto tra i colori è troppo evidente, il sedile può essere pennellato con un Humbrol n°148, usando la tecnica evidenziata nella sezione 2.10.

2.7 – Componenti dell’abitacolo.

Il sedile è completato e a questo punto possono essere aggiunte le relative cinture di sicurezza.

2.7 – Componenti dell’abitacolo.

Per completare la preparazione del sedile, spalmare con un vernice lucida trasparente ed applicare le relative decalcomanie. Per terminare la parte in pelle scamosciata, effettuare una copertura definitiva con una

vernice trasparente opaca. Per finire, applicare le cinture di sicurezza e mettere da parte il sedile così completato, che è pronto per l’operazione finale di assemblaggio.

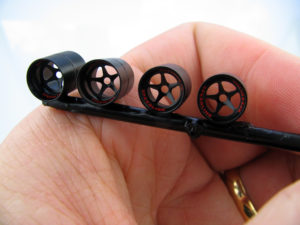

2.8 Cerchioni e gomme.

I cerchioni per il modello F1/89 sono rappresentati da una combinazione di parti in metallo tornite e stampate in fotoincisione.

2.8 Cerchioni e gomme.

Un semplice assemblaggio dei componenti è tutto ciò che viene richiesto per una preparazione altamente accurata. Sistemare insieme i tre pezzi che formano il cerchione, dopodiché tenerli uniti fermamente mentre si passa un velo di super colla sulle giunture. La colla si inserirà in modo naturale nelle feritoie delle giunture stesse, formando in questo modo una unione molto solida.

2.8 Cerchioni e gomme.

I cerchioni vengono poi montati su dei supporti di plastica e sono pronti per le operazioni della prima mano di fondo e susseguente verniciatura.

2.8 Cerchioni e gomme.

Dato che le decals devono essere applicate sulle basi esterne dei cerchioni stessi, questi vengono verniciati prima con una vernice di

colore lucido nero e in un secondo tempo, effettuando una leggera spruzzatina di vernice semi-lucida trasparente.

2.8 Cerchioni e gomme.

Le gomme incluse in questo kit rappresentano ilo più recente stile della Tameo e includono i loghi tampografati. Non esiste nessuna altra operazione da compiere per il modellista, a parte quella per sistemare le gomme sui cerchioni. Quando tutto ciò è stato effettuato, mettere tutto da parte in attesa di effettuare l’operazione definitiva di assemblaggio. Dato che la gomma attira la polvere, suggeriamo, prima di montarle sul modello, di lavare le gomme direttamente sotto il rubinetto dell’acqua.

2.8 Cerchioni e gomme.

Le prossime sezioni di questo manuale descriveranno le tecniche per effettuare correttamente le operazioni di applicazione delle decalcomanie e di rifinitura sulle gomme e cerchioni di vecchio stile. Per consentire un risultato soddisfacente, bisognerà mascherare le parti esterne dei cerchioni, verniciare le parti dei cerchioni con una vernice lucida trasparente, applicare le decalcomanie e per finire spruzzare sul tutto una vernice trasparente.

2.9 – Sospensioni.

Un’altra caratteristica delle macchine di Formula 1 degli anni 80 e 90 sono i bracci delle sospensioni, che unitamente al puntone di spinta, formano il sistema di sospensione. Nel kit in scala 1/43, questi componenti sono riprodotti accuratamente in metallo fotoinciso e vengono inclusi nel kit in un foglio separato di metallo di uno spessore leggermente più grande.

2.9 – Sospensioni.

I punti principali per il montaggio delle sospensioni sulla carrozzeria vengono forati prima di effettuare l’operazione di verniciatura. Controllare attentamente le parti stampate in fotoincisione, prima di decidere se il foro deve essere effettuato in modo diretto sulla carrozzeria o ad angolo. Per esempio, in questo kit, dato che la parte posteriore del braccio trasversale della sospensione anteriore è fissato all’interno delle parti laterali, le

sospensioni sono state disegnate con i relativi pezzi fissati in una posizione angolata, in modo che i fori di adattamento possano anche loro essere forati in una posizione ad angolo. Normalmente, una punta da trapano di 0.5mm è ideale per eseguire questo tipo di fori. I fori possono essere puliti da ogni rimanenza di vernice usando le stesse punte da trapano ogni qualvolta la carrozzeria viene verniciata e levigata con carta vetrata.

2.9 – Sospensioni.

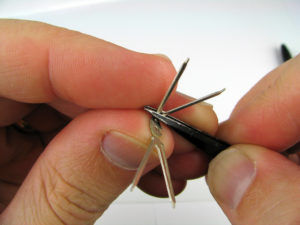

Un risultato del processo di produzione è che le estremità delle sospensioni stampate in fotoincisione hanno un profilo leggermente quadrato. Dopo essere state verniciate, queste parti hanno una apparenza molto realistica, ma ciò nonostante i modellisti possono desiderare un profilo più arrotondato. In questo caso è sufficiente limare leggermente i lati delle parti. Nella foto a lato, si può vedere che le parti sul lato sinistro sono quelle originali incluse nel kit, mentre quelle sulla destra sono state limate per ottenere un profilo arrotondato.

2.9 – Sospensioni.

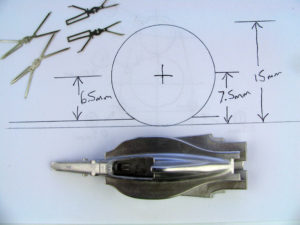

Gli elementi delle sospensioni devono essere piegati nella forma desiderata prima di iniziare l’operazione di verniciatura. La carrozzeria e il fondo del modello devono essere avvitati insieme e sistemati in una superficie piana. Il diametro delle gomme e l’altezza e posizione delle stesse devono essere calcolati, attentamente. Dato che le gomme di questo modello hanno un diametro di 15mm, e dovrebbero avere un profilo di una altezza di circa 1mm, la sospensione dovrebbe essere impostata in modo che il semiasse si trovi ad una altezza di 6.5mm sopra la superficie della base.

2.9 – Sospensioni.

Gli elementi delle sospensioni possano essere piegati molto facilmente per ottenere la forma desiderata; bisogna però fare molta attenzione di non piegarli troppe volte con un movimento avanti-indietro altrimenti esiste il pericolo che si spezzino sul punto di piega. Per ridurre l’operazione di piegatura al minimo è importante comprimere il braccio inferiore all’interno della carrozzeria.

2.9 – Sospensioni.

La parte superiore della sospensione può così essere piegata all’angolatura necessaria. Questa è normalmente verticale, ma per alcuni circuiti le ruote anteriori hanno un angolo di inclinazione speciale. (Normalmente una inclinazione rivolta verso la parte superiore della macchina). Secondo le preferenze, può risultare più facile rimuovere le parti dal modello e poi eseguire l’operazione di piegatura. Comunque è necessario, eseguire costantemente delle prove di controllo per assicurarsi che le piegature vengano eseguite con la corretta angolatura.

2.9 – Sospensioni.

Quando la corretta altezza del profilo delle gomme è stata determinata (a volte può essere più facile se il semiasse viene aggiunto al montante verticale) la sospensione superiore può essere piegata all’interno del corpo della macchina.

2.9 – Sospensioni.

Controllare nuovamente l’altezza del profilo. Se tutta l’operazione è stata condotta con precisione, l’altezza sarà molto vicina ai 6.5mm desiderati.

2.9 – Sospensioni.

Nella foto sotto, si può vedere la parte anteriore della macchina con le sospensioni montate.

2.9 Sospensioni.

La sospensione posteriore è montata in modo simile a quella anteriore; tuttavia, dato che alcuni elementi sono montati attraverso la carrozzeria e all’interno del sistema di trasmissione, la trasmissione in metallo stampata in fusione viene montata solo provvisoriamente onde assicurarsi che il tutto sia perfettamente allineato. Anche in questo caso bisogna confermare che il profilo è dell’altezza desiderata, dopodiché i pezzi vengono rimossi per effettuare l’operazione di verniciatura.

2.9 Sospensioni.

Tutte le parti della sospensione devono essere preparate prima di poter effettuare l’operazione di verniciatura.

2.9 Sospensioni.

Spruzzare una mano di primer trasparente per metallo, dopodiché verniciare il tutto con uno strato di vernice semi lucida nera. Ciò darà alle parti stesse una apparenza realistica di metallo anodizzato. Il sistema dei freni e dei condotti per la ventilazione saranno elencati alla Sezione 2.11.

2.10 Altri componenti sottogruppi.

Un certo numero di piccoli componenti del modello devono essere puliti e preparati in anticipo prima di iniziare l’operazione di verniciatura. Dato che il procedimento di limatura e levigatura tramite l’uso di lime e carta vetrata genera una certa quantità di polvere e sbavatura, è consigliabile completare tutte queste operazioni prima di ripulire la vostra base di lavoro, in preparazione della operazione di verniciatura stessa. A questo punto gli specchietti retrovisori, per gli alettoni e qualsiasi altra parte che debba essere verniciata dell’identico colore della carrozzeria, devono essere preparati. Con questo kit, dato che i punti di collegamento stampati in fusione, sono situati sui punti dove gli specchietti vengono montati sulla carrozzeria, si è deciso che la cosa migliore da fare, sia semplicemente di levigare le parti con carta vetrata, e verniciarli mentre sono ancora attaccati alla loro cornice di stampaggio. Dopo che la verniciatura è stata effettuata, si possano staccare mediante l’uso di un coltello molto affilato, e fissarle direttamente sulla loro posizione prestabilita.

2.10 Altri componenti sotto gruppi.

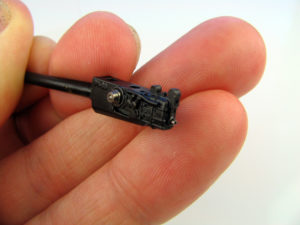

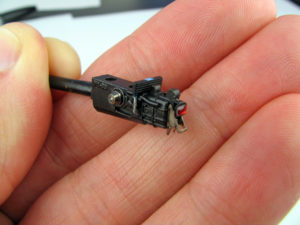

Il sistema dei freni è stato disegnato incorporando una combinazione di parti di metallo stampate in fusione, tornite o stampate in fotoincisione.

2.10 Altri componenti sotto gruppi.

Le parti che devono rimanere argentate devono essere tenute da parte e montate, solo dopo che l’operazione di verniciatura è stata terminata. Le rimanenti parti devono essere preparate con un fondo di base e spruzzate con vernice opaca nera.

2.10 Altri componenti sottogruppi.

Le superficie delle pinze (TAMIYA x31) e dei freni a disco (TAMIYA x10) sono verniciate a mano e le relative decalcomanie applicate. Le parti tornite e stampate in fotoincisione vengono aggiunte per completare il sistema.

2.10 Altri componenti sottogruppi.

Le prese aria dei freni in questo modello sono prodotti con una apertura sulle loro estremità. I modellisti possono desiderare di allargare questa 9 apertura applicando le tecniche descritte nella Sezione 2.5. I componenti del kit sono illustrati nella foto a lato e vengono preparati usando le tecniche descritte nella Sezione 2.2.

2.10 Altri componenti sottogruppi.

I condotti dei freni sulle macchine originali sono fabbricati con fibre di carbonio. I modellisti possono scegliere di verniciare queste parti con una vernice nera leggermente brillante o di usare le decals di fibra di carbonio (possibilmente quelle incorporate nel secondo foglio di decalcomanie incluso nel kit); ciò aggiungerebbe una trama di carbonio alle parti. Se usate le decals, suggeriamo di preparare anticipatamente delle sagome su un nastro adesivo per mascheratura e poi usarle per ritagliare le decals nella misura desiderata.

2.10 Altri componenti sottogruppi.

Usando le sagome preparate in precedenza, ritagliare le più minute parti delle decals, staccandole dal foglio. Usando un ammorbidente si rende più facile l’applicazione sulle superfici curve (per ulteriori spiegazioni vedere Sezioni 2.15). La foto a lato illustra le parti immediatamente dopo che le decalcomanie sono state applicate, ma prima che siano state protette con una vernice semi lucida trasparente.

2.10 Altri componenti sottogruppi.

Il cambio è composto da un numero molto dettagliato di parti di metallo stampate in fusione, di parti in fotoincisione e di parti tornite.

2.10 Altri componenti sottogruppi

Le istruzioni suggeriscono di verniciare le parti della trasmissione in gun metal. Questo componente è praticamente nascosto e questo colore si adatta benissimo con quello originale. E’ perciò, sufficiente, spruzzare leggermente la superficie con questo colore. Se desiderate un colore più vario, potete effettuare una verniciatura a strati che produca un tipo di rifinitura leggermente più appagante. Il primo passo è verniciare la trasmissione con un filo molto leggero di vernice grigio scura per oscurare la parte, ma permettendo allo stesso tempo di poter intravedere, l’apparenza metallica di fondo.

2.10 Altri componenti sottogruppi.

La superficie della trasmissione deve essere pennellata a secco con un colore metallo grigio. Il procedimento a secco comporta l’uso di un pennello grande e piatto, immerso in una vernice di smalto grigio metallica, che dopo l’uso deve essere pulito a fondo con un panno in modo di rimuovere la parte più consistente della vernice. Fare una prova sfregando il pennello appena pulito su un foglio di carta bianca. Dovrebbe lasciare solamente una piccola traccia di colore. Quando siete soddisfatti che il pennello è pulito, passatelo leggermente sulla superficie della trasmissione verniciata. Ciò dovrebbe permettere di lasciare solo un filo di vernice sulla parte facendo risaltare i dettagli della parte stessa.

2.10 Altri componenti sottogruppi.

La prossima operazione è di assemblare le parti di metallo tornite, le quali devono essere collegate con i semiassi, dopodiché la parte completa viene spruzzata con una vernice di colore fumo trasparente.

2.10 Altri componenti sottogruppi

Dopo che l’operazione di verniciatura è terminata, devono essere aggiunte le decals e le parti più dettagliate. Il sistema così completato è di colore scuro e dà una impressione altamente meccanica, creando un gran contrasto con le linee lisce e lucide del corpo completo della macchina.

2.11 – Parabrezza termoformato.

Di tutto il kit della F1/89, il parabrezza che circonda il cockpit è uno dei componenti più difficili da montare. E’ infatti una vera sfida per il modellista. La caratteristica principale di questo componente è che, essendo un prodotto di plastica che è stato fabbricato con il procedimento della termoformatura, è molto sottile e accurato. Data la necessità di rifinire questa parte molto accuratamente e di minimizzare al massimo la necessità di doverla maneggiare quando è finita, è consigliabile affinare questa parte in modo molto preciso così che, dopo averla verniciata, si possa assemblare facilmente con il pezzo completo.

2.11 – Parabrezza termoformato.

In modo che rimanga una sufficiente sezione di plastica nella zona circostante la parte stessa e che ciò permetta di maneggiarla facilmente per una buona parte dell’operazione, bisogna iniziare tagliando un lato della cornice (in questo caso il lato inferiore). Consigliamo l’uso di forbici molto affilate per ritagliare la cornice di plastica che circonda il componente avvicinandoci lentamente ai contorni della parte stessa.

2.11 – Parabrezza termoformato.

Dato che i margini del parabrezza sono così affilati, è consigliabile levigare gli angoli usando della carta vetrata # 1000 sino a che la plastica in eccesso sia completamente eliminata.

2.11 – Parabrezza termoformato.

La seguente operazione prenderà abbastanza tempo, ma ci darà la sicurezza che il componente sia separato accuratamente dalla plastica circostante. Durante tutto questo processo, è necessario fare molta attenzione sul come usare la carta vetrata; ciò è per assicurare che sul parabrezza non rimangano segni di graffiature. La levigatura finale dei margini del pezzo può essere completata mediante l’uso di una finissima carta vetrata (in questo caso usare il tipo n°8000 gradi micromaglia).

2.11 – Parabrezza termoformato.

Il componente viene controllato posizionandolo sulla carrozzeria in modo da evidenziare le aree dove può essere necessario effettuare ulteriori rifiniture.

2.11 – Parabrezza termoformato.

Il procedimento completo va ripetuto sulla parte superiore della carrozzeria.

2.11 – Parabrezza termoformato.

Prima dell’operazione, avvolgere della carta vetrata sottile intorno al manico di un pennello; ciò può essere di aiuto per ottenere un profilo arrotondato della parte superiore della parte stessa.

2.11 – Parabrezza termoformato.

Controllare ancora una volta per avere la certezza che il tutto sia stato assemblato accuratamente, dopodiché il parabrezza può essere messo da parte fino al momento dell’assemblaggio del modello. Una ripulitura finale usando il prodotto TAMIYA Compound, può assistervi nel ripulire qualsiasi imperfezione, e questa operazione verrà effettuata prima del montaggio finale del componente.

2.12 – Fondino

Nonostante sia verniciato totalmente di vernice nera e che susseguentemente sia assemblato sotto un gruppo di parti di svariati colori, il fondo del modello rimane un elemento molto grande e molto importante del modello in scala 1/43. E’ perciò essenziale destinare ulteriore tempo per accettarsi che questo componente abbia una apparenza elegante e professionale. La foto a lato mostra il fondo dopo che, come descritto al punto 2.4, le operazione di ripulitura e montaggio sono state effettuate.

2.12 Fondino

Le estremità dei diffusori possono essere affinate, usando le tecniche descritte nella Sezione 2.5, sino a raggiungere lo spessore desiderato. La semplicità del disegno del modello F1/89 rende questo esercizio molto semplice e una lima ed un coltello da modellismo possono essere usati per sbavare le parti in questione, in modo da ottenere una apparenza molto più sottile.

2.12 Fondino

Per completare questa operazione è necessario eseguire un piccolo foro sul fondo della scocca, dopodiché fissare un dado con della colla . Ciò permetterà che il modello dopo che l’operazione di assemblaggio è terminata, possa essere fissato fermamente sulla basetta. L’operazione seguente è quella di passare prima una mano di base sul fondo scocca, poi di verniciarlo con una vernice lucida nera e finalmente, applicare le relative decalcomanie.

Tutto ciò, seguendo le tecniche indicate nelle prossime sezioni di questo manuale.

2.13 Preparare i componenti per la verniciatura.

Per rendere più semplice il loro uso durante l’operazione di verniciatura, tutti i componenti devono essere fissati a qualche tipo di manico, appiglio, ecc. Questi devono avere una buona tenuta, in modo da poter essere maneggiati tranquillamente durante l’operazione di verniciatura, ma non troppo fermamente, in modo che si stacchino abbastanza facilmente al momento di procedere all’assemblaggio del componente stesso. La colla tipo super-colla è il prodotto ideale per questo scopo, dato che garantisce una buona tenuta, ma allo stesso tempo è abbastanza fragile da permettere che il componente si stacchi facilmente. Piccole parti di sbavatura di stampaggio in eccesso nei componenti di plastica devonoessere messe da parte per essere usate come supporto (albero) per le prossime operazioni. I componenti più grandi, come il sedile, vengono incollati a queste sezioni di plastica; nel caso di componenti più piccoli, questi vengono prima incollati a listelli di plastica corti e piccoli e poi montati definitivamente. Per parti realizzate in fotoincisione, si possono usare dei pezzi minuti della

cornice che le circonda.

2.13 Preparare i componenti per la verniciatura.

Per ogni componente è essenziale identificare subito la parte nascosta del componentestesso, che si può usare per il fissaggio di queste piccole parti di plastica. Queste sono delle rimanenze di ritagli di plastica e di piccoli pezzi minuti di cornice, ecc. Tutti i componenti devono essere raggruppati insieme per il loro colore (vedi foto); ciò renderà più semplice il processo di verniciatura.

2.13 Preparare i componenti per la verniciatura.

Per la grande maggioranza dei componenti del kit (carrozzeria e fondo del modello) è importante identificare precedentemente l’area che verrà usata come punto di contatto per minimizzare il rischio che il componente si stacchi durante l’operazione di verniciatura. Ciò dipende dal fatto che la parte deve essere fermamente unita alla asticella di montaggio. E’ consigliabile che il controllo sia molto puntiglioso e sicuro (anche correndo il rischio che il pezzo di congiunzione si rompa e che sia necessario ripetere la operazione), piuttosto di correre il rischio che si stacchi durante la verniciatura o l’applicazione delle decals.

2.14 Verniciare i componenti della carrozzeria.

Un ultimo preparativo da eseguire prima della verniciatura è quello di controllare le linee incisesulla carrozzeria. Quando si usa per la verniciatura un sistema spray, è molto facile che queste linee vengano riempite di vernice, e il susseguente procedimento di levigatura serve solo a solidificare di più questa copertura. Perché le linee siano più definite e quindi più difficili da riempire, è necessario ché usando la punta di un coltellino si incida il modello

sulla parte inferiore della linea stessa; ciò la renderà più profonda e marcata. Consigliamo di ripetere l’operazione 2 o 3 volte, facendo attenzione però che la vernice non riempia le linee, praticamente cancellandole.

2.14 Verniciare i componenti della carrozzeria.

Quando il procedimento di preparazione è terminato, possiamo iniziare l’operazione di verniciatura. Per massimizzare l’adesione della vernice sulle parti e per diminuire il rischio che la vernice abbia problemi di scheggiatura e sbavatura durante l’assemblaggio dei pezzi, è importante che le parti di metallo, prima della verniciatura vengano leggermente spruzzate di primer. Noi consigliamo l’uso del prodotto Tamiya clear metal primer, ma qualsiasi primer anti corrosivo, commercializzato in negozi di ferramenta o colorifici, può essere usato. Come per gli strati applicati susseguentemente, anche il primer deve essere spruzzato ad una distanza di circa 30cm, facendo attenzione che non si creino dei grumi troppo densi sulle parti spruzzate.

2.14 Verniciare i componenti della carrozzeria

La prossima operazione da seguire è di spruzzare su tutte le parti, un leggero strato di Tamiya primer grigio.

2.14 Verniciare i componenti della carrozzeria.

Dato che nel mio locale di lavoro, non ho lo spazio sufficiente per costruire una cabina per la spruzzata permanente, uso una parte di una scatola di cartone in modo da poter spruzzare le parti senza pericolo che gli spruzzi possano rovinare le cose che circondano il posto operativo. In questo modo (vedi foto) il modello viene tenuto in una mano all’interno della scatola e la bomboletta spray viene manovrata con l’altra mano. E’ consigliabile l’uso di un guanto di lattice di gomma; ciò serve ad evitare che una parte dello spruzzo finisca direttamente sulla mano che tiene il componente.

2.14 Verniciare i componenti della carrozzeria.

Il modello deve essere verniciato in un locale privo di polvere e ben ventilato. Idealmente sarebbe consigliabile effettuare l’operazione di verniciatura all’aperto, in una giornata senza vento e con poca umidità nell’aria. Anche la temperatura è un fattore molto importante, e spruzzare della vernice con una temperatura estremamente calda o estremamente fredda può dare dei risultati inaspettati. Se necessario è meglio attendere alcuni giorni, fino a che le condizioni atmosferiche non siano quelle desiderate. Sia il primer iniziale per il metallo, sia il susseguente primer grigio, devono essere spruzzati con movimenti regolari su

tutta la superficie, e da una distanza da circa 20/30 cm.

2.14 Verniciare i componenti della carrozzeria.

Ricordatevi di iniziare l’operazione di spruzzatura, prima che il getto di spruzzo sia puntato direttamente sul componente da spruzzare e continuare a spruzzare sino a che lo spruzzo sia andato oltre il pezzo stesso. Durante tutte le operazioni di verniciatura a parte l’ultima,è molto importante che gli strati spruzzati siano molto leggeri e non densi. Il primer è semplicemente un riempitivo altamente diluito e se lo spruzzo è troppo pesante, può creare dei grumi sulla superficie del modello, che accumulandosi vicino ai vari dettagli (in modo particolare linee sui pannelli) possono modificare i dettagli del modello. Ogni strato deve essere leggero come un velo (quasi come il vapore che appanna lo specchio in bagno). Verniciare, è come creare abbastanza vapore in modo che lo specchio diventi opaco ma non troppo, causando delle gocce che poi finiscono con lo scivolare sulla superficie dello specchio stesso.

2.14 – Verniciare i componenti della carrozzeria.

Dopo che l’operazione di spruzzatura è terminata, mettere da parte i componenti verniciati in modo che la vernice possa subire il processo di asciugatura. Dopo alcune ore il primer dovrebbe essere completamente asciutto e la superficie può essere controllata. Se alcune sezioni delle parti non risultano perfettamentecoperte, spruzzare nuovamente le parti stesse, sino ad ottenere una perfetta copertura. Quando una spruzzatura grigia uniforme è stata ottenuta, qualsiasi piccola imperfezione ancora esistente, può essere facilmente corretta. Ricordatevi che queste imperfezioni devono essere corrette prima di procedere ad ulteriori operazioni di verniciatura.

2.14 – Verniciare i componenti della carrozzeria.

Per molte delle imperfezioni o graffiature, il prodotto per le superfici Tamiya può essere applicato sulla imperfezione stessa, mediante l’uso di un pennello (come si può vedere nella foto sotto). Questo prodotto è semplicemente una versione più densa del primer ed è a metà tra un prodotto a spruzzo ed uno stucco. E’ un prodotto molto utile per correggere piccole imperfezioni evitando perciò la necessità di ripetere le operazioni di spruzzatura del primer e le conseguenti possibilità di creare nuovi grumi, ecc. Altre imperfezioni più significative possono richiedere delle applicazioni di White Stuff Filler, o di parti di stucco. Questo procedimento verrà illustrato più avanti.

2.14 – Verniciare i componenti della carrozzeria.

Quando le operazioni descritte qui sopra, avranno avuto sufficiente tempo per correggere definitivamente le imperfezioni, il componente potrà essere levigato con la carta vetrata, sino ad ottenere una finitura lucida e perfetta.

Inizialmente consigliamo di usare una carta vetrata n°600, sulle imperfezioni riempite di stucco, dopodiché il tutto dovrà essere rifinito con una carta vetrata più fine n°1000, che potrà essere usata su tutta la superficie del componente. In questo processo, per ottenere una superficie perfetta, può essere necessario levigare a fondo, sino a quasiraggiungere il metallo stesso.

2.14 Verniciare i componenti della carrozzeria.

Per alcune delle parti più piccole, i punti di contatto con l’albero di plastica (vedi foto) possono essere molto piccoli e potenzialmente molto delicati. Durante l’operazione di levigatura, può essere necessario non solo di dover tenere con una mano “l’albero”, ma allo stesso tempo, con un dito della mano stessa, sostenere la parte che si sta levigando. Ciò dovrebbe evitare che la pressione esercitata durante l’operazione di levigatura possa staccare la parte dall’albero. Fortunatamente, questi particolari sono molto minuti e leggeri e non dovrebbero perciò muoversi eccessivamente.

2.14 Verniciare i componenti della carrozzeria.

A questo punto, per assicurarsi che tutte le imperfezioni siano state eliminate, è consigliabile dare ancora una o due mani di primer grigio sulle superfici. La foto a lato illustra la carrozzeria della macchina, dopo che la superficie è stata levigata con carta vetrata e prima di effettuare l’applicazione finale del primer. A questo punto, ogni qualsiasi levigatura sia necessaria deve essere molto leggera. Lo scopo infatti, deve essere quello di creare una superficie molto lucida e perfetta e assicurare che la susseguente verniciatura sia, completamente uniforme. Ogni volta che la superficie viene levigata, deve essere poi lavata molto accuratamente e con molta attenzione, usando un detersivo e un spazzolino da denti; ciò garantirà che la polvere venga eliminata e ci darà l’assicurazione che la vernice aderirà perfettamente alla superficie del modello.

2.14 Verniciare i componenti della carrozzeria.

Dopo aver levigato la superficie leggermente con della carta vetrata n°1000, si applicano due mani leggere di primer bianco. E’ necessario che la superficie sia bianca, dato che essendo la vernice rossa leggermente trasparente, una base bianca (o rosa), è necessaria, per garantire al tutto un colore brillante. Terminata l’applicazione, bisogna nuovamente levigare la superficie (o più accuratamente lucidarla) usando una carta vetrata finissima n°1200.

2.14 Verniciare i componenti della carrozzeria

Il prodotto Tamiya T58 spray è un eccellente abbinamento per i colori Ferrari usati nel 1989. Seguendo l’approccio (che abbiamo seguito sino ad ora), di assemblare questo kit usando degli attrezzi e materiali semplici, la vernice verrà spruzzata direttamente dalla bomboletta. La verniciatura spray assicura logicamente un maggiore controllo dell’aerosol della vernice, ma rappresenta anche un notevole investimento, e non tutti possono permetterselo. Nella ricerca di ottenere con ogni spalmatura uno strato leggero ed uniforme, bisogna dare tre mani di T58 e lasciare un intermezzo di 30 minuti tra ogni spruzzatura, in modo che la vernice di stabilizzarsi e permettendo al gas e al solvente di evaporare. Queste verniciature di base provvedono anche una eccellente copertura per tutte le parti del modello. Tra una mano e l’altra, vi consigliamo di controllare la superficie verniciata con luci differenti (luce del sole, ombra, luci artificiali, ecc.); queste ci possono aiutare a vedere se ci sono delle aree dove lo strato di vernice è troppo leggero e il colore non è consistente su tutta la superficie.

2.14 Verniciare i componenti della carrozzeria.

La foto sotto illustra il modello dopo aver ricevuto la prima spruzzata di vernice di colore rosso, il cui scopo è di provvedere una copertura iniziale nelle aree più difficili da verniciare (l’interno dello snorkel, i radiatori, il cockpit, ecc.). E’ molto importante pianificare la sequenza dei vari spruzzi che saranno necessari per assicurarsi che i particolari indicati qui sopra ricevano una adeguata qualità di vernice per coprirli perfettamente, prima che le superfici vicine ricevano troppa vernice e possano formare dei grumi, ecc. A questo punto è consigliabile verniciare anche gli specchietti retrovisori. Questi sono gli unici componenti del modello F1/89 che devono essere verniciati con la stessa vernicerossa usata per la carrozzeria della macchina, ed è importante assicurarsi che tutti gli strati siano uniformi, così che tutte le parti verniciate abbiano lo stesso colore e finitura.

2.14 Verniciare i componenti della carrozzeria.

La carrozzeria della macchina deve, susseguentemente, essere messa da parte a riposare per al meno una settimana; ciò è relativo al grado di umidità e alla temperatura ambiente. Si può controllare cercando di graffiare leggermente la vernice con l’uso di una unghia del dito. Quando la vernice è totalmente asciutta, deve essere levigata con della carta vetrata n° 800. Questo dovrebbe rimuovere la classica “buccia di arancio” e lasciare la superficie con una apparenza da semi-lucida ad opaca, ma senza nessuna imperfezione visibile. Una imperfezione di colore arancione, è visibile nella foto a lato.

2.14 Verniciare i componenti della carrozzeria.

L’operazione di levigatura deve essere effettuata usando un pezzo molto piccolo di micromaglia n°800. Bisogna passare la carta vetrata in modo molto leggero sulla superficie del modello. Se ci sono delle graffiature visibili, e la carta vetrata è troppo dura, usare un grado di carta più fine. Allo stesso tempo se delle macchie di colore arancione rimangono visibili, allora significa che la carta vetrata è troppo fine e bisogna cambiarla per una più dura.

Se in qualsiasi momento ci accorgiamo che la levigatura ha attraversato la vernice arrivando sino al metallo, è necessario ripetere l’operazione di spruzzatura con il T58 e anchel’operazione di levigatura.

2.14 Verniciare i componenti della carrozzeria.

A questo punto è necessario dare una spruzzata finale di T58 leggermente più densa, dopodiché, permettere al tutto di asciugarsi completamente prima di iniziare ad applicare le decalcomanie. La spruzzatura su una superficie levigata con cartavetrata dovrebbe risultare in una superficie liscia e altamente lucida. Attraverso tutto il processo di verniciatura i modellisti devono concentrare i loro sforzi mantenendo tutti gli strati di vernice leggeri e uniformi. E’ molto più facile dover spruzzare nuovamente un ulteriore extra strato in un secondo tempo che dover rimuovere della vernice spruzzata in eccesso. La superficie del modello verrà definita dalla qualità dello strato di vernice trasparente, e perciò, tutto quello che è richiesto dalla spruzzatura di T58 è che sia una uniforme e consistente applicazione del colore.

2.14 Verniciare i componenti della carrozzeria.

Il fondo e gli alettoni devono essere spruzzati di primer nella stessa sequenza delle altri parti della carrozzeria.

2.14 Verniciare i componenti della carrozzeria

Queste parti vengono ricoperte da uno strato leggero di vernice nera opaca. Questo tipo di vernice viene usato perché assicura una copertura più uniforme e meno propensa a creare grumi di vernice sui dettagli più piccoli.

2.14 Verniciare i componenti della carrozzeria.

Dopo che la vernice nera opaca si è seccata, è necessario spruzzare uno strato molto leggero di vernice di colore nero lucido, che prepari la carrozzeria per l’applicazione delle decalcomanie. La cosa più importante riguardante questa mano di fondo, è assicurare una copertura di colore nero assolutamente uniforme e allo stesso tempo una superficie liscia per l’applicazione delle decalcomanie. La superficie finale sarà ottenuta con l’applicazione della vernice trasparente sulle decalcomanie; questa è la ragione per cui un superficie lucida come uno specchio non è necessaria.

2.15 – Decals.

Dopo aver controllato attentamente che la vernice si sia totalmente essiccata e che non ci siano alcune imperfezioni, è giunto il momento di passare all’aspetto migliore e più piacevole della costruzione di un modello; l’applicazione delle decals. La Tameo Kits ha avuto l’ottima idea di includere 2 fogli di decals nel kit, così da permettere al modellista di condurre alcuni esperimenti per perfezionare la tecnica di applicazione, prima di iniziare l’operazione definitiva. Per assicurarsi che non venga danneggiato, il secondo set delle decorazioni deve essere separato dagli altri e messo in un posto sicuro, finché non sia arrivato il momento di usarlo.

2.15 – Decals.

Dato che tutte le decals sono leggermente differenti (più o meno adesivi, flessibili, ecc.), è consigliabile provarne due o tre, prima di procedere ad applicarle direttamente sul modello. Il numero di corsa per il pilota che non viene modellato, è nella maggior parte dei casi un buona decal da usare. Seguire le istruzioni e applicare questi soggetti su qualsiasi superficie liscia, vi darà quella confidenza che vi permetterà di iniziare ad applicare le decals sul modello stesso. Per quello che riguarda l’applicazione sul modello, il modellista può essenzialmente applicarle in qualsiasi ordine preferisca. Se si decide per esempio, di iniziare con il soggetto “AGIP” sulla F1/89, il marchio è chiaramente identificato sul foglietto; deve essere tagliato mediante l’uso di forbici molto affilate. Fate molta attenzione durante questa operazione di non danneggiare le decorazioni circostanti, o tagliandole per errore

o graffiando le superfici dei soggetti con la punta delle forbici stesse.

2.15 – Decals.

La decal deve essere immersa in un vaso o bacinella di acqua in modo di ammorbidire la colla e permettere di staccarsi dal foglio di carta di sostegno. L’acqua deve essere ad una temperatura ambiente o leggermente superiore (20°c – 40°c) ma non più calda. Una temperatura più alta permetterebbe alle decals di staccarsi più velocemente, ma potrebbe renderle talmente ammorbidite da rendere difficile maneggiarle. Normalmente deve rimanere immersa per circa 20/30 secondi, benché soggetti più grandi possano necessitare di tempi più lunghi.

2.15 – Decals.

Dopo 20/30 secondi, le decals devono essere tolte dall’acqua e sistemate su un panno. Anche se non si sono ancora staccate dal foglio di sostegno, il residuo di acqua esistente dovrebbe bastare per ammorbidire ulteriormente il tutto. Se la decal non si stacca in 10 secondi, è necessario immergerla nuovamente nell’acqua. Fare attenzione, che se è immersa troppo a lungo, può staccarsi da sola dal foglio. In questo caso, il foglio di carta affonderebbe nell’acqua, mentre la decal galleggerebbe sulla superficie. La soluzione più semplice è quella di sollevare il foglio verso l’alto (usando delle pinzette) ma sollevandolo sotto la decal, in modo da sollevare allo stesso tempo la decal stessa. Ciò è importante, perché se cercate di sollevare la sola decalcomania fuori dall’acqua usando le pinzette, correte il rischio che la stessa si avvolga intorno alle pinzette rendendo molto difficile, il poterla usare durante l’applicazione.

2.15- Decals.

Mentre la decal è immersa nell’acqua, vi consigliamo (usando un pennello) di fare cadere alcune gocce d’acqua sulla superficie del modello. Ciò non permetterà alla decal di seccarsi troppo velocemente, e darà più tempo al modellista per posizionare correttamente la stessa. Nel caso di decals che debbano essere applicate su superfici curve, potrete aggiungere, alla zona di applicazione qualche prodotto ammorbidente.

2.15 – Decals.

Tenendo la carrozzeria in una mano, la carta di sostegno della decal può essere posizionata sull’estremità di una delle dita. Delle pinzette dovranno essere usate per posizionarla. A questo punto dell’operazione è importante avere a portata di mano tutti gli attrezzi necessari all’uso, così da poterli usare velocemente in caso di necessità. Questi includono un pennello per aggiungere acqua nel caso in cui la decal si incolli troppo velocemente sulla superficie, un panno per asciugarla, delle pinzette, un prodotto ammorbidente (se necessario) e una fonte di calore minimo (una lampada da tavolo potrebbe dare un ottimo risultato)

2.15 – Decals.

Tenendo la decal con le pinzette (vedi foto) è possibile staccarla dal foglio di sostegno ed applicarla sulla superficie desiderata. Fare attenzione di controllare velocemente da ogni angolo, che sia ben allineata nella sua posizione. In questa circostanza, fotografie e diagrammi inclusi nel manuale di istruzioni, possono essere molto utili.

2.15- Decals.

Dopo aver posizionato correttamente la decal, usare un pennello per premere leggermente sulla superficie. Iniziando dal centro pennellare la decal con un pennello bagnato con l’acqua, dando pennellate leggere su tutta la sua lunghezza. Nel caso in cui, durante l’operazione, si muovesse dalla sua posizione, riportarla velocemente sulla corretta posizione per alcuni secondi, e riscaldandola mediante l’uso di una lampada da tavolo. Ciò permetterà alla colla, asciugandosi, di farla aderire correttamente alla superficie. Attuare una leggera pressione sulla decal con il pennello, permetterà di rimuovere ogni bolla d’aria o rimanenza di acqua, che sia presente sotto la stessa. Per assicurare un adesione ferma, usare una leggera pressione con il pennello, o riscaldarla con una lampada da tavolo.

2.15 – Decals.